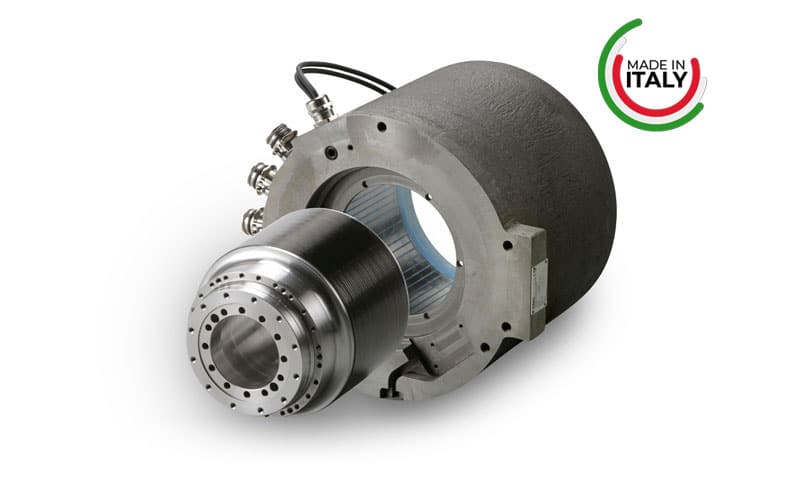

Im Gegensatz zu herkömmlichen Torquemotoren kombinieren die TK-Motoren ein hohes Drehmoment mit hohen Geschwindigkeiten und ermöglichen einen nahtlosen Einsatz als Spindel- und Drehtischmotoren. Diese Vielseitigkeit verbessert die Leistung bei verschiedenen Anwendungen.

Durch die Verwendung spezieller, von Phase hergestellter Magnete gewährleisten die Rotoren der TK-Motoren einen effizienten Hochgeschwindigkeitsbetrieb mit minimalen Verlustfaktoren. Dieses Konstruktionsmerkmal trägt zur außergewöhnlichen Leistung und Zuverlässigkeit der Motoren bei.

TK-Motoren, die als dreiphasige Seltene-Erden-Permanentmagnete (Eisen-Neodym-Bor) gebaut werden, erreichen eine beispiellose Dauer- und Spitzendrehmomentdichte. Außerdem bieten sie eine präzise Geschwindigkeits- und Flusskontrolle über einen konstanten Leistungsbereich von bis zu 10:1.

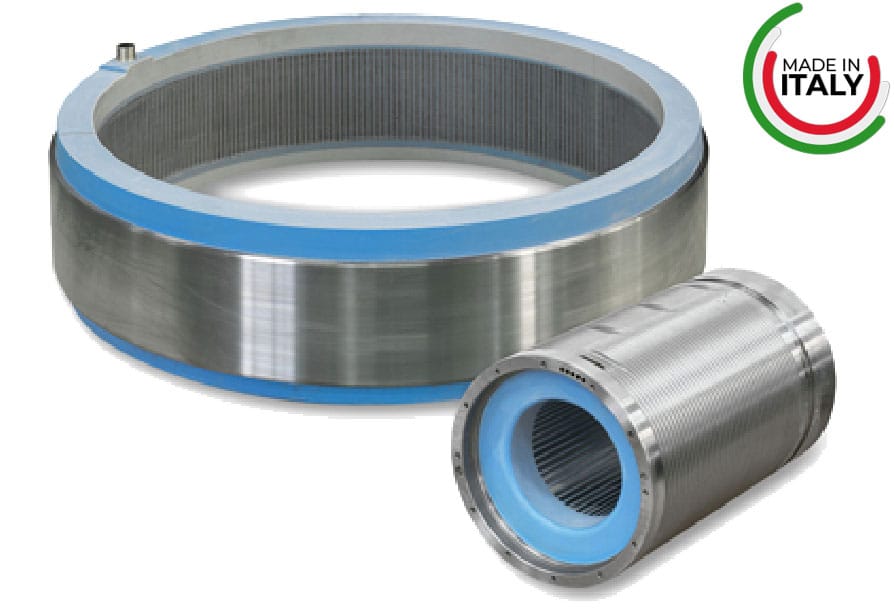

Die TK Torque-Motoren werden als separate Stator- und Rotoreinheiten geliefert und lassen sich direkt in Maschinenstrukturen einbauen. Ihre robuste Konstruktion mit mechanischer, klebstofffreier Magnethalterung und vorgespannten Kohlefaserhülsen gewährleistet einen sicheren Betrieb, selbst bei extrem hohen Geschwindigkeiten. Darüber hinaus sind kundenspezifische Optionen wie Semi-Custom-Rotoren und Rahmen mit integriertem Kühlsystem erhältlich, um spezifische Anwendungsanforderungen zu erfüllen.

Torque Motoren mit Direktantriebstechnologie in Rahmenlos Konfiguration führt zu

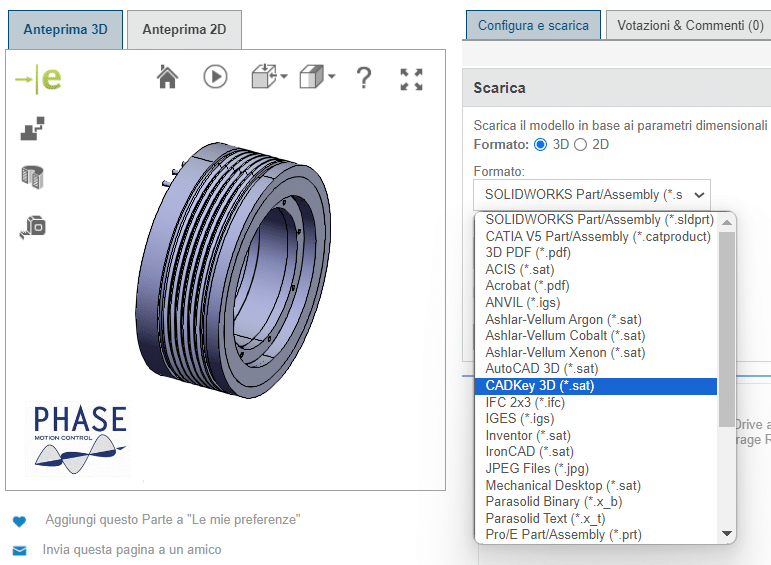

3D- und CAD-Zeichnungen der Torquemotoren der TK-Serie sind für die optimale Integration in Engineering, Design, virtuelle Inbetriebnahme, digitale Zwillingsprojekte, in

* Auswahl von Motor/Größe/Typ/Optionen mit Zeichenvorschau im 3D Web Viewer mit allen typischen Funktionen wie Messen, Drehen, Schnitte und Ausrichtung

* Auswahl von Motor/Größe/Typ/Optionen mit Zeichenvorschau im 3D Web Viewer mit allen typischen Funktionen wie Messen, Drehen, Schnitte und Ausrichtung

| Drehmoment Motor code | Stapel [mm] | L tot.[mm] | Øout [mm] | Øin [mm] | Drehmoment (wassergekühlt) [Nm] | Drehmoment (luftgekühlt)[Nm] | Spitzendrehmoment [Nm] |

Nenndrehzahl (U/min) | Maximale Drehzahl (U/min) |

| TK.085 | 50 | 110 | 96 | 44 | 7,30 | 3,70 | 24,10 | 5000 | 18000 |

| 100 | 160 | 96 | 44 | 16,20 | 8,10 | 48,20 | |||

| 150 | 210 | 96 | 44 | 25,40 | 12,70 | 72,30 | |||

| 200 | 260 | 96 | 44 | 34,70 | 17,40 | 96,40 | |||

| TK.110 | 50 | 125 | 121 | 43 | 12,50 | 6,30 | 33,20 | 5000 | 20000 |

| 100 | 175 | 121 | 43 | 26,90 | 13,50 | 66,30 | |||

| 150 | 225 | 121 | 43 | 41,60 | 20,80 | 99,50 | |||

| 200 | 275 | 121 | 43 | 56,30 | 28,20 | 132,70 | |||

| TK.120 | 50 | 125 | 134 | 54 | 21,90 | 11,00 | 47,50 | 5000 | 15000 |

| 100 | 175 | 134 | 54 | 48,20 | 24,10 | 95,10 | |||

| 150 | 225 | 134 | 54 | 75,10 | 37,60 | 142,60 | |||

| 200 | 275 | 134 | 54 | 102,40 | 51,20 | 190,00 | |||

| TK.164 | 50 | 125 | 173 | 76 | 48,30 | 24,10 | 93,50 | 4000 | 10000 |

| 100 | 175 | 173 | 76 | 104,70 | 52,30 | 187,00 | |||

| 150 | 225 | 173 | 76 | 162,10 | 81,10 | 280,40 | |||

| 200 | 275 | 173 | 76 | 219,90 | 110,00 | 374,00 | |||

| 300 | 375 | 173 | 76 | 336,00 | 168,00 | 560,90 | |||

| TK.188 | 50 | 140 | 202 | 80 | 34,80 | 17,40 | 119,50 | 6000 | 28000 |

| 100 | 90 | 202 | 80 | 79,10 | 39,50 | 238,90 | |||

| 150 | 240 | 202 | 80 | 125,80 | 62,90 | 358,40 | |||

| 200 | 290 | 202 | 80 | 173,60 | 86,80 | 477,80 | |||

| 300 | 390 | 202 | 80 | 270,50 | 135,20 | 716,80 | |||

| TK.195 | 50 | 160 | 207 | 76 | 49,50 | 24,80 | 93,50 | 2000 | 15000 |

| 100 | 210 | 207 | 76 | 108,69 | 54,30 | 187,00 | |||

| 150 | 260 | 207 | 76 | 169,20 | 84,60 | 280,40 | |||

| 200 | 310 | 207 | 76 | 230,20 | 115,00 | 374,00 | |||

| 300 | 410 | 207 | 76 | 352,70 | 176,40 | 560,90 | |||

| TK.220 | 50 | 170 | 240 | 110 | 75,60 | 37,80 | 159,00 | 3000 | 14000 |

| 100 | 220 | 240 | 110 | 172,40 | 86,20 | 318,10 | |||

| 150 | 270 | 240 | 110 | 274,40 | 137,20 | 477,10 | |||

| 200 | 320 | 240 | 110 | 378,70 | 189,30 | 636,20 | |||

| 300 | 420 | 240 | 110 | 590,10 | 295,10 | 954,30 | |||

| TK.240 | 50 | 135 | 249 | 142 | 111,20 | 55,60 | 216,50 | 3000 | 8000 |

| 100 | 185 | 249 | 142 | 240,00 | 120,00 | 433,00 | |||

| 150 | 235 | 249 | 142 | 371,30 | 185,60 | 649,40 | |||

| 200 | 285 | 249 | 142 | 465,90 | 251,60 | 865,90 | |||

| TK.270 | 50 | 140 | 282 | 160 | 112,30 | 56,20 | 282,70 | 3000 | 8000 |

| 100 | 190 | 282 | 160 | 253,00 | 126,50 | 565,50 | |||

| 150 | 240 | 282 | 160 | 399,30 | 199,60 | 848,20 | |||

| 200 | 290 | 282 | 160 | 547,70 | 273,90 | 1.131,00 | |||

| TK.310 | 50 | 120 | 310 | 198 | 215,60 | 107,80 | 373,90 | 500 | 3000 |

| 100 | 170 | 310 | 198 | 475,90 | 238,00 | 748,00 | |||

| 150 | 220 | 310 | 198 | 743,30 | 371,70 | 1.121,80 | |||

| 200 | 270 | 310 | 198 | 1.013,00 | 506,60 | 1.495,70 | |||

| TK.340 | 50 | 145 | 358 | 190 | 242,00 | 121,00 | 407,20 | 2000 | 6000 |

| 100 | 195 | 358 | 190 | 547,20 | 273,60 | 814,30 | |||

| 150 | 245 | 358 | 190 | 864,70 | 432,40 | 1.221,50 | |||

| 200 | 295 | 358 | 190 | 1.186,90 | 593,50 | 1.628,60 | |||

| 300 | 395 | 358 | 190 | 1.837,00 | 918,50 | 2.442,90 | |||

| TK.370 | 50 | 140 | 380 | 268 | 271,70 | 135,90 | 636,20 | 1000 | 4000 |

| 100 | 190 | 380 | 268 | 604,50 | 302,20 | 1.272,30 | |||

| 150 | 240 | 380 | 268 | 947,40 | 473,70 | 1.908,50 | |||

| 200 | 290 | 380 | 268 | 1.294,00 | 647,00 | 2.544,70 | |||

| 300 | 390 | 380 | 268 | 1.991,40 | 995,70 | 3.817,00 | |||

| TK.450 | 50 | 170 | 465 | 320 | 468,20 | 234,10 | 916,10 | 1000 | 3000 |

| 100 | 220 | 465 | 320 | 1.033,70 | 516,90 | 1.832,20 | |||

| 150 | 270 | 465 | 320 | 1.613,00 | 806,50 | 2.748,30 | |||

| 200 | 320 | 465 | 320 | 2.196,90 | 1.098,40 | 3.664,40 | |||

| TK.485 | 50 | 145 | 485 | 345 | 544,00 | 213,00 | 1.068,00 | 1000 | 2000 |

| 100 | 195 | 485 | 345 | 1.197,00 | 500,00 | 2.136,00 | |||

| 150 | 245 | 485 | 345 | 1.858,00 | 802,00 | 3.204,00 | |||

| 200 | 295 | 485 | 345 | 2.521,00 | 1.110,00 | 4.272,00 | |||

| TK.540 | 50 | 145 | 548 | 400 | 712,80 | 356,40 | 1.431,40 | 400 | 1500 |

| 100 | 195 | 548 | 400 | 1.547,50 | 773,80 | 2.862,80 | |||

| 150 | 245 | 548 | 400 | 2.397,40 | 1.198,70 | 4.294,20 | |||

| 200 | 295 | 548 | 400 | 3.252,00 | 1.626,00 | 5.725,60 | |||

| TK.570 | 50 | 115 | 578 | 450 | 745,40 | 372,70 | 1.767,10 | 400 | 1500 |

| 100 | 165 | 578 | 450 | 1.673,00 | 836,50 | 3.534,30 | |||

| 150 | 215 | 578 | 450 | 2.632,50 | 1.316,20 | 5.301,40 | |||

| 200 | 265 | 578 | 450 | 3.603,60 | 1.801,80 | 7.068,60 | |||

| TK.795 | 50 | 160 | 815 | 640 | 1.631,10 | 815,50 | 3.365,40 | 200 | 800 |

| 100 | 210 | 815 | 640 | 3.781,20 | 1.890,60 | 6.730,70 | |||

| 150 | 260 | 815 | 640 | 6.063,60 | 3.031,80 | 10.096,10 | |||

| 200 | 310 | 815 | 640 | 8.402,10 | 4.201,10 | 13.461,40 | |||

| TK.1150 | 50 | 190 | 1210 | 908 | 3.495,00 | 1.785,00 | 6.789,00 | 100 | 400 |

| 100 | 240 | 1210 | 908 | 7.996,00 | 4.281,00 | 13.577,00 | |||

| 150 | 290 | 1210 | 908 | 12.696,00 | 6.952,00 | 20.366,00 | |||

| 200 | 340 | 1210 | 908 | 17.457,00 | 9.695,00 | 27.155,00 | |||

| TK.1340 | 50 | 190 | 1420 | 1100 | 4.542,80 | 2.271,40 | 9.842,30 | 100 | 400 |

| 100 | 240 | 1420 | 1100 | 10.639,40 | 5.319,70 | 19.684,60 | |||

| 150 | 290 | 1420 | 1100 | 17.147,10 | 8.573,50 | 29.526,90 | |||

| 200 | 340 | 1420 | 1100 | 23.831,50 | 11.915,70 | 39.369,20 | |||

| TK.1700 | 50 | 190 | 1770 | 1420 | 8.113,80 | 4.056,90 | 15.946,80 | 100 | 300 |

| 100 | 240 | 1770 | 1420 | 18.951,20 | 9.475,60 | 31.893,50 | |||

| 150 | 290 | 1770 | 1420 | 30.480,20 | 15.240,10 | 47.840,30 | |||

| 200 | 340 | 1770 | 1420 | 42.301,80 | 21.150,90 | 63.787,00 | |||

| TK.2000 | 50 | 260 | 2085 | 1700 | 8.587,40 | 4.293,70 | 23.004,10 | 100 | 300 |

| 100 | 310 | 2085 | 1700 | 20.713,90 | 10.356,90 | 46.008,20 | |||

| 150 | 360 | 2085 | 1700 | 34.103,80 | 17.051,90 | 69.012,30 | |||

| 200 | 410 | 2085 | 1700 | 48.132,40 | 24.066,20 | 92.016,40 | |||

| TK.3080 | 50 | 260 | 3170 | 2760 | 24.318,60 | 12.159,30 | 51.035,20 | 100 | 250 |

| 100 | 310 | 3170 | 2760 | 57.331,50 | 28.665,80 | 102.070,30 | |||

| 150 | 360 | 3170 | 2760 | 92.790,20 | 46.395,10 | 153.105,50 | |||

| 200 | 410 | 3170 | 2760 | 129.340,00 | 64.670,00 | 204.140,70 |

Home » Torque-Motoren » TK-Drehmomentmotoren