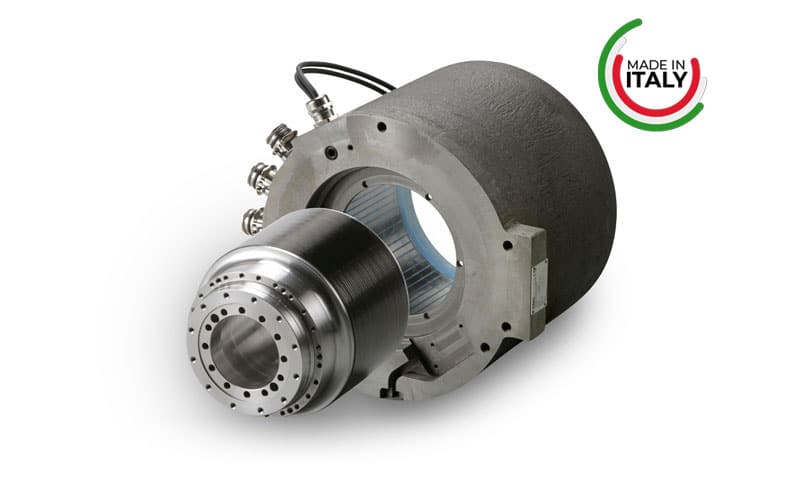

Contrairement aux moteurs-couple traditionnels, les unités TK combinent un couple élevé et des capacités à grande vitesse, ce qui leur permet de fonctionner sans problème en tant que moteurs de broches et de tables tournantes. Cette polyvalence améliore les performances dans diverses applications.

Utilisant des aimants spéciaux fabriqués par Phase, les rotors des moteurs TK garantissent un fonctionnement efficace à grande vitesse avec des facteurs de perte minimes. Cette caractéristique de conception contribue aux performances et à la fiabilité exceptionnelles des moteurs.

Les moteurs TK, construits comme des unités triphasées à aimant permanent en terres rares (Fer Néodyme Bore), atteignent une densité de couple continue et de pointe inégalée. En outre, ils offrent un contrôle précis de la vitesse et du flux sur une plage de puissance constante allant jusqu’à 10:1.

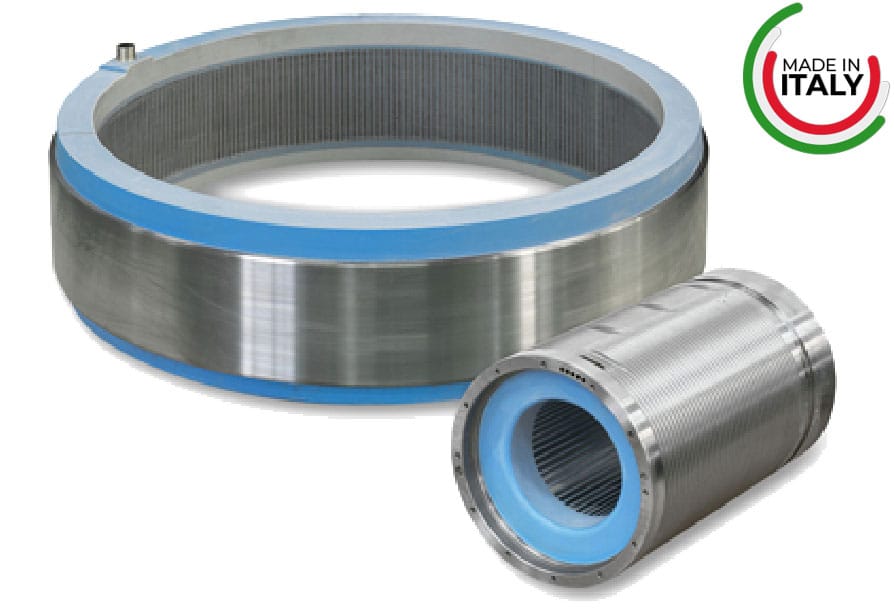

Fournis sous forme d’unités séparées de stator et de rotor, les moteurs de couple TK facilitent le montage direct à l’intérieur des structures de la machine. Leur construction robuste, avec une fixation mécanique de l’aimant sans colle et des manchons préchargés en fibre de carbone, garantit un fonctionnement sûr, même à des vitesses extrêmement élevées. En outre, des options de personnalisation telles que des rotors et des châssis semi-personnalisés avec des systèmes de refroidissement intégrés sont disponibles pour répondre aux exigences d’applications spécifiques.

Moteurs de couple avec technologie de l’entraînement direct dans sans cadre sans cadre permet d’obtenir

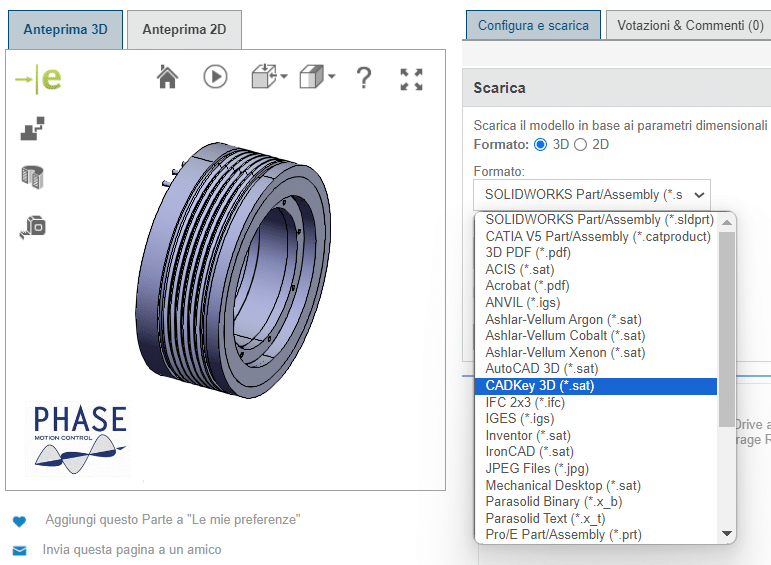

Les dessins 3D et CAO des moteurs-couple de la série TK sont disponibles pour une meilleure intégration dans l’ingénierie, la conception, la mise en service virtuelle, les projets de jumelage numérique, les projets de construction et les projets de développement.

* Choix du moteur, de la taille, du type et des options avec prévisualisation du dessin dans le visualiseur Web 3D avec toutes les fonctions typiques telles que la mesure, la rotation, les sections et l’orientation.

* Choix du moteur, de la taille, du type et des options avec prévisualisation du dessin dans le visualiseur Web 3D avec toutes les fonctions typiques telles que la mesure, la rotation, les sections et l’orientation.

| Couple Code du moteur | Stack [mm] | L tot.[mm] | Øout [mm] | Øin [mm] | Couple (Refroidissement par eau) [Nm] | Couple (Refroidissement par air)[Nm] | Peak Torque [Nm] |

Nominal Speed (rpm) | Max Speed (rpm) |

| TK.085 | 50 | 110 | 96 | 44 | 7,30 | 3,70 | 24,10 | 5000 | 18000 |

| 100 | 160 | 96 | 44 | 16,20 | 8,10 | 48,20 | |||

| 150 | 210 | 96 | 44 | 25,40 | 12,70 | 72,30 | |||

| 200 | 260 | 96 | 44 | 34,70 | 17,40 | 96,40 | |||

| TK.110 | 50 | 125 | 121 | 43 | 12,50 | 6,30 | 33,20 | 5000 | 20000 |

| 100 | 175 | 121 | 43 | 26,90 | 13,50 | 66,30 | |||

| 150 | 225 | 121 | 43 | 41,60 | 20,80 | 99,50 | |||

| 200 | 275 | 121 | 43 | 56,30 | 28,20 | 132,70 | |||

| TK.120 | 50 | 125 | 134 | 54 | 21,90 | 11,00 | 47,50 | 5000 | 15000 |

| 100 | 175 | 134 | 54 | 48,20 | 24,10 | 95,10 | |||

| 150 | 225 | 134 | 54 | 75,10 | 37,60 | 142,60 | |||

| 200 | 275 | 134 | 54 | 102,40 | 51,20 | 190,00 | |||

| TK.164 | 50 | 125 | 173 | 76 | 48,30 | 24,10 | 93,50 | 4000 | 10000 |

| 100 | 175 | 173 | 76 | 104,70 | 52,30 | 187,00 | |||

| 150 | 225 | 173 | 76 | 162,10 | 81,10 | 280,40 | |||

| 200 | 275 | 173 | 76 | 219,90 | 110,00 | 374,00 | |||

| 300 | 375 | 173 | 76 | 336,00 | 168,00 | 560,90 | |||

| TK.188 | 50 | 140 | 202 | 80 | 34,80 | 17,40 | 119,50 | 6000 | 28000 |

| 100 | 90 | 202 | 80 | 79,10 | 39,50 | 238,90 | |||

| 150 | 240 | 202 | 80 | 125,80 | 62,90 | 358,40 | |||

| 200 | 290 | 202 | 80 | 173,60 | 86,80 | 477,80 | |||

| 300 | 390 | 202 | 80 | 270,50 | 135,20 | 716,80 | |||

| TK.195 | 50 | 160 | 207 | 76 | 49,50 | 24,80 | 93,50 | 2000 | 15000 |

| 100 | 210 | 207 | 76 | 108,69 | 54,30 | 187,00 | |||

| 150 | 260 | 207 | 76 | 169,20 | 84,60 | 280,40 | |||

| 200 | 310 | 207 | 76 | 230,20 | 115,00 | 374,00 | |||

| 300 | 410 | 207 | 76 | 352,70 | 176,40 | 560,90 | |||

| TK.220 | 50 | 170 | 240 | 110 | 75,60 | 37,80 | 159,00 | 3000 | 14000 |

| 100 | 220 | 240 | 110 | 172,40 | 86,20 | 318,10 | |||

| 150 | 270 | 240 | 110 | 274,40 | 137,20 | 477,10 | |||

| 200 | 320 | 240 | 110 | 378,70 | 189,30 | 636,20 | |||

| 300 | 420 | 240 | 110 | 590,10 | 295,10 | 954,30 | |||

| TK.240 | 50 | 135 | 249 | 142 | 111,20 | 55,60 | 216,50 | 3000 | 8000 |

| 100 | 185 | 249 | 142 | 240,00 | 120,00 | 433,00 | |||

| 150 | 235 | 249 | 142 | 371,30 | 185,60 | 649,40 | |||

| 200 | 285 | 249 | 142 | 465,90 | 251,60 | 865,90 | |||

| TK.270 | 50 | 140 | 282 | 160 | 112,30 | 56,20 | 282,70 | 3000 | 8000 |

| 100 | 190 | 282 | 160 | 253,00 | 126,50 | 565,50 | |||

| 150 | 240 | 282 | 160 | 399,30 | 199,60 | 848,20 | |||

| 200 | 290 | 282 | 160 | 547,70 | 273,90 | 1.131,00 | |||

| TK.310 | 50 | 120 | 310 | 198 | 215,60 | 107,80 | 373,90 | 500 | 3000 |

| 100 | 170 | 310 | 198 | 475,90 | 238,00 | 748,00 | |||

| 150 | 220 | 310 | 198 | 743,30 | 371,70 | 1.121,80 | |||

| 200 | 270 | 310 | 198 | 1.013,00 | 506,60 | 1.495,70 | |||

| TK.340 | 50 | 145 | 358 | 190 | 242,00 | 121,00 | 407,20 | 2000 | 6000 |

| 100 | 195 | 358 | 190 | 547,20 | 273,60 | 814,30 | |||

| 150 | 245 | 358 | 190 | 864,70 | 432,40 | 1.221,50 | |||

| 200 | 295 | 358 | 190 | 1.186,90 | 593,50 | 1.628,60 | |||

| 300 | 395 | 358 | 190 | 1.837,00 | 918,50 | 2.442,90 | |||

| TK.370 | 50 | 140 | 380 | 268 | 271,70 | 135,90 | 636,20 | 1000 | 4000 |

| 100 | 190 | 380 | 268 | 604,50 | 302,20 | 1.272,30 | |||

| 150 | 240 | 380 | 268 | 947,40 | 473,70 | 1.908,50 | |||

| 200 | 290 | 380 | 268 | 1.294,00 | 647,00 | 2.544,70 | |||

| 300 | 390 | 380 | 268 | 1.991,40 | 995,70 | 3.817,00 | |||

| TK.450 | 50 | 170 | 465 | 320 | 468,20 | 234,10 | 916,10 | 1000 | 3000 |

| 100 | 220 | 465 | 320 | 1.033,70 | 516,90 | 1.832,20 | |||

| 150 | 270 | 465 | 320 | 1.613,00 | 806,50 | 2.748,30 | |||

| 200 | 320 | 465 | 320 | 2.196,90 | 1.098,40 | 3.664,40 | |||

| TK.485 | 50 | 145 | 485 | 345 | 544,00 | 213,00 | 1.068,00 | 1000 | 2000 |

| 100 | 195 | 485 | 345 | 1.197,00 | 500,00 | 2.136,00 | |||

| 150 | 245 | 485 | 345 | 1.858,00 | 802,00 | 3.204,00 | |||

| 200 | 295 | 485 | 345 | 2.521,00 | 1.110,00 | 4.272,00 | |||

| TK.540 | 50 | 145 | 548 | 400 | 712,80 | 356,40 | 1.431,40 | 400 | 1500 |

| 100 | 195 | 548 | 400 | 1.547,50 | 773,80 | 2.862,80 | |||

| 150 | 245 | 548 | 400 | 2.397,40 | 1.198,70 | 4.294,20 | |||

| 200 | 295 | 548 | 400 | 3.252,00 | 1.626,00 | 5.725,60 | |||

| TK.570 | 50 | 115 | 578 | 450 | 745,40 | 372,70 | 1.767,10 | 400 | 1500 |

| 100 | 165 | 578 | 450 | 1.673,00 | 836,50 | 3.534,30 | |||

| 150 | 215 | 578 | 450 | 2.632,50 | 1.316,20 | 5.301,40 | |||

| 200 | 265 | 578 | 450 | 3.603,60 | 1.801,80 | 7.068,60 | |||

| TK.795 | 50 | 160 | 815 | 640 | 1.631,10 | 815,50 | 3.365,40 | 200 | 800 |

| 100 | 210 | 815 | 640 | 3.781,20 | 1.890,60 | 6.730,70 | |||

| 150 | 260 | 815 | 640 | 6.063,60 | 3.031,80 | 10.096,10 | |||

| 200 | 310 | 815 | 640 | 8.402,10 | 4.201,10 | 13.461,40 | |||

| TK.1150 | 50 | 190 | 1210 | 908 | 3.495,00 | 1.785,00 | 6.789,00 | 100 | 400 |

| 100 | 240 | 1210 | 908 | 7.996,00 | 4.281,00 | 13.577,00 | |||

| 150 | 290 | 1210 | 908 | 12.696,00 | 6.952,00 | 20.366,00 | |||

| 200 | 340 | 1210 | 908 | 17.457,00 | 9.695,00 | 27.155,00 | |||

| TK.1340 | 50 | 190 | 1420 | 1100 | 4.542,80 | 2.271,40 | 9.842,30 | 100 | 400 |

| 100 | 240 | 1420 | 1100 | 10.639,40 | 5.319,70 | 19.684,60 | |||

| 150 | 290 | 1420 | 1100 | 17.147,10 | 8.573,50 | 29.526,90 | |||

| 200 | 340 | 1420 | 1100 | 23.831,50 | 11.915,70 | 39.369,20 | |||

| TK.1700 | 50 | 190 | 1770 | 1420 | 8.113,80 | 4.056,90 | 15.946,80 | 100 | 300 |

| 100 | 240 | 1770 | 1420 | 18.951,20 | 9.475,60 | 31.893,50 | |||

| 150 | 290 | 1770 | 1420 | 30.480,20 | 15.240,10 | 47.840,30 | |||

| 200 | 340 | 1770 | 1420 | 42.301,80 | 21.150,90 | 63.787,00 | |||

| TK.2000 | 50 | 260 | 2085 | 1700 | 8.587,40 | 4.293,70 | 23.004,10 | 100 | 300 |

| 100 | 310 | 2085 | 1700 | 20.713,90 | 10.356,90 | 46.008,20 | |||

| 150 | 360 | 2085 | 1700 | 34.103,80 | 17.051,90 | 69.012,30 | |||

| 200 | 410 | 2085 | 1700 | 48.132,40 | 24.066,20 | 92.016,40 | |||

| TK.3080 | 50 | 260 | 3170 | 2760 | 24.318,60 | 12.159,30 | 51.035,20 | 100 | 250 |

| 100 | 310 | 3170 | 2760 | 57.331,50 | 28.665,80 | 102.070,30 | |||

| 150 | 360 | 3170 | 2760 | 92.790,20 | 46.395,10 | 153.105,50 | |||

| 200 | 410 | 3170 | 2760 | 129.340,00 | 64.670,00 | 204.140,70 |